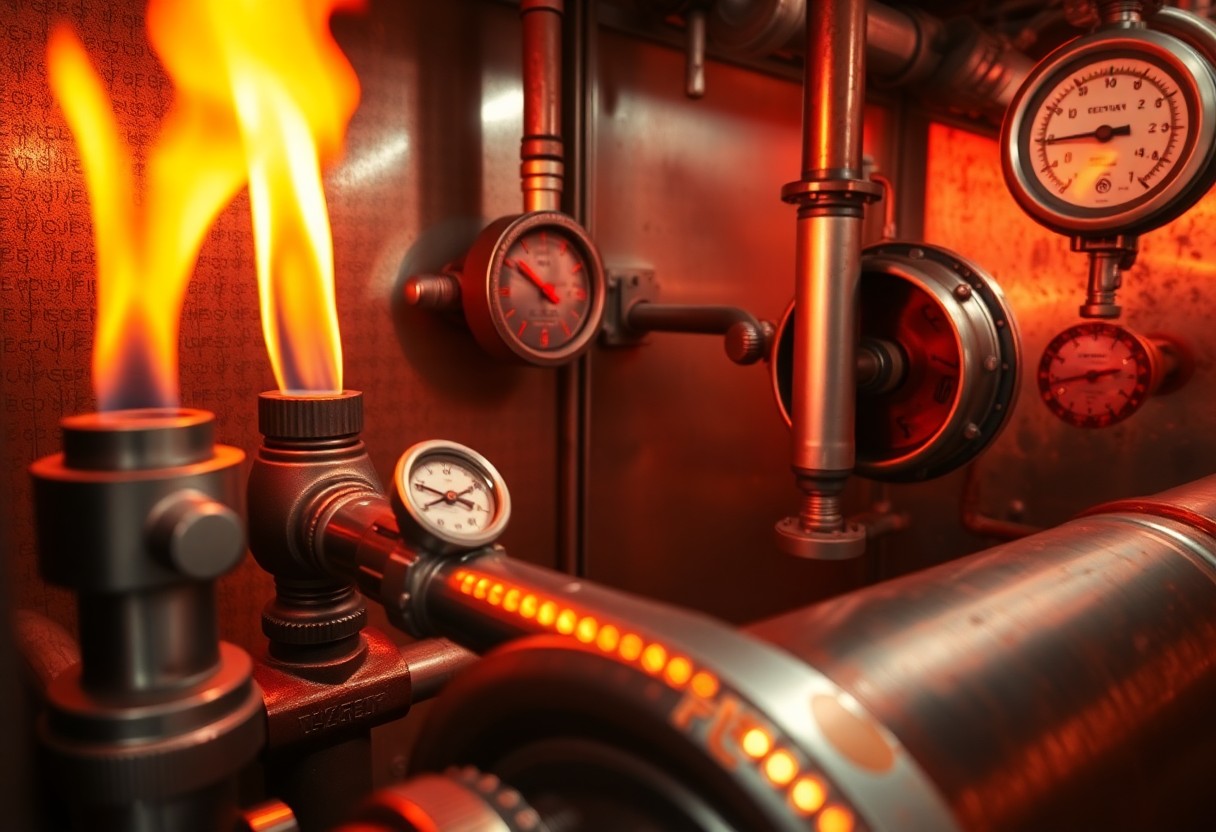

Diferenças entre oxidação e redução em fornos Artesanais a gás para Canecas Médias

Ao operar fornos a gás para a queima de peças utilitárias, o entendimento das reações químicas que ocorrem é fundamental.

As diferenças entre queima, oxidação e redução são aspectos essenciais que impactam diretamente a qualidade do produto final. Por exemplo, na queima, você observa a geração de energia por meio da combustão, enquanto a oxidação envolve a reação do oxigênio com outros materiais, alterando suas propriedades.

Já a redução é o processo oposto, muitas vezes raro em fornos a gás, onde você pode alterar o estado de oxidação de certos materiais, favorecendo características desejadas no acabamento das peças.

A partir dessas definições, é possível otimizar o processo de produção e garantir resultados superiores.

A Ciência por trás da Queima em Fornos a Gás

A queima em fornos a gás é um processo químico fundamental que envolve a combustão de combustíveis para gerar calor. Esse processo é dominado pela interação entre o oxigênio e o gás combustível, resultando em produtos como dióxido de carbono e vapor d’água.

Entender a ciência por trás da queima pode ajudá-lo a otimizar seu forno, garantir eficiência e até melhorar a qualidade das peças utilitárias que você produz.

Compreendendo a Queima: Processo e Reação

A queima no forno a gás ocorre quando o gás natural ou outro combustível reage com o oxigênio, gerando calor e luz. Essa reação é uma reação de combustão, que pode ser completa ou incompleta.

A combustão completa produz água e dióxido de carbono, enquanto a incompleta resulta em monóxido de carbono e fuligem, o que pode afetar a eficiência térmica do forno.

Oxidação: O que Acontece no Interior do Forno

No interior do forno, a oxidação é um processo central que afeta a forma como as peças são tratadas termicamente. Durante a oxidação, o oxigênio presente no ambiente do forno reage com o material da peça, promovendo mudanças em sua estrutura química.

Esse processo pode alterar as propriedades mecânicas e estéticas das peças utilitárias, resultando em um acabamento ou reação indesejada se não for controlado adequadamente.

A oxidação também pode se intensificar dependendo da temperatura e da quantidade de oxigênio disponível no forno.

Por exemplo, em temperaturas altas, a taxa de oxidação aumenta, o que pode levar à desintegração do material ou ao aparecimento de manchas. É essencial monitorar cuidadosamente esses parâmetros para evitar resultados adversos na peça final, uma vez que a oxidação excessiva pode comprometer a integridade estrutural e a durabilidade do produto.

O equilíbrio na mistura de oxigênio e combustível faz toda a diferença na qualidade do resultado final.

A Grande Diferença: Oxidação vs. Redução

A oxidação e a redução são duas reações químicas opostas que desempenham papéis cruciais na queima em fornos a gás. Enquanto a oxidação envolve a perda de elétrons por uma substância, levando à formação de óxidos, a redução refere-se ao ganho de elétrons, resultando na eliminação de oxigênio ou na formação de substâncias menos oxidantes.

A compreensão dessas reações é essencial para otimizar o processo de queima e melhorar a qualidade das peças utilitárias fabricadas.

Definições e Conceitos Fundamentais

Oxidação é o processo no qual uma substância reage com oxigênio, resultando na formação de óxidos. Por outro lado, a redução é a remoção do oxigênio ou a adição de elétrons, diminuindo o estado de oxidação de uma substância.

No contexto de fornos a gás, esses conceitos se aplicam diretamente à qualidade final do produto e à eficiência do processo de fabricação.

Exemplos Práticos em Peças Utilitárias

Quando se trata de peças utilitárias, exemplos de oxidação incluem o revestimento de aço para evitar a corrosão, enquanto a redução pode ser vista na produção de metais coloridos ou na manipulação de composições químicas.

Cada processo é escolhido com base na funcionalidade desejada da peça final.

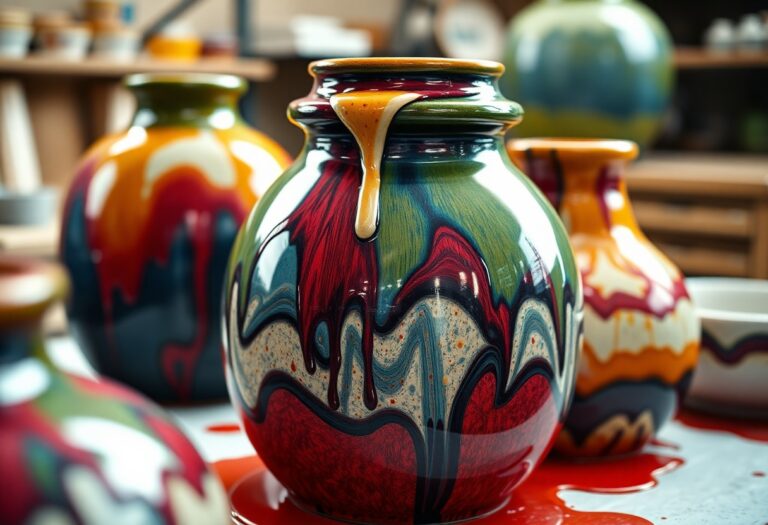

Por exemplo, na produção de utensílios de cozinha, a oxidação é utilizada para garantir que o aço inoxidável mantenha suas propriedades ao longo do tempo, tornando-o resistente à ferrugem. Já em aplicações de cerâmica, a redução pode ajudar a criar uma cor mais vibrante e manter a integridade estrutural do produto.

Entender essas práticas permite que você ajuste as condições do forno, como temperatura e mistura de gases, para alcançar o resultado ideal em suas peças utilitárias.

O Impacto da Oxidação e Redução na Qualidade do Produto

A oxidação e a redução são processos que influenciam diretamente a qualidade do produto final. A oxidação pode resultar em defeitos superficiais, como manchas ou descoloração, enquanto a redução, se não controle adequadamente, pode gerar falhas na estrutura do material.

Assim, o entendimento e a aplicação correta desses processos são essenciais para garantir produtos com qualidade confiável e durável.

Como Cada Processo Afeta o Material

A oxidação leva a uma camada de filme superficial que pode interferir na aderência e na aparência do acabamento do material. Em contrapartida, a redução pode alterar as propriedades mecânicas, como a resistência e a ductilidade, tornando o material mais suscetível a fraturas.

O controle rigoroso dessas reações, por meio de atmosferas adequadas no forno, é fundamental para adequar o produto às suas aplicações específicas.

Comparação de Resultados em Peças Finalizadas

O desempenho das peças acabadas varia conforme o tratamento de oxidação ou redução empregado. Produtos submetidos à oxidação tendem a apresentar uma camada protetora, mas suas qualidades estéticas podem ser comprometidas.

No contraste, peças reduzidas frequentemente possuem características superiores de durabilidade, mas apresentam riscos de fragilidade se o processo não for bem manejado. Essa comparação é crucial para decisões de produção.

Comparação de Resultados em Peças Finalizadas

| Processo | Resultados |

|---|---|

| Oxidação | Camada protetiva, mas potenciais falhas estéticas |

| Redução | Melhor resistência, mas possível fragilidade |

A comparação entre as peças finalizadas enfatiza que, ao aplicar cada processo, há trade-offs a considerar. Por exemplo, a oxidação pode atuar como uma barreira contra corrosão, mas precisa ser equilibrada com a estética do produto.

Já a redução pode fortalecer a peça, mas um mal controle pode comprometer sua integridade. Entender essas nuances é essencial para otimizar a produção e atender aos padrões de qualidade requeridos pelo mercado.

Resultados de Peças em Processos Diferentes

| Tipo de Processamento | Qualidade Final |

|---|---|

| Oxidação | Estética comprometida, mas resistência à corrosão |

| Redução | Alta resistência, risco de fragilidade |

Melhores Práticas para Controle de Processos em Fornos a Gás

A aplicação de melhores práticas no controle de processos em fornos a gás é essencial para maximizar a eficiência e a qualidade das peças utilitárias produzidas. A implementação de rotinas de verificação regular dos parâmetros operacionais, como temperatura e pressão, além do treinamento contínuo da equipe, assegura um desempenho ótimo do sistema.

Investir em manutenção preventiva e diagnósticos em tempo real também contribui para a redução de desperdícios e aprimoramento das condições operacionais.

Otimização das Condições de Queima

A otimização das condições de queima é um fator determinante na eficiência dos fornos a gás.

Ajustar a proporção de ar e gás, monitorar a umidade dos combustíveis e manter as chamas dentro da faixa ideal garantem um processo mais uniforme e econômico. Otimizar esses parâmetros não só melhora a qualidade dos produtos finais, mas também reduz as emissões de poluentes.

Tecnologias Avançadas para Monitoramento

O uso de tecnologias avançadas para monitoramento em fornos a gás possibilita um controle mais preciso e dinâmico dos processos.

Sistemas de sensores inteligentes, capazes de fornecer dados em tempo real, ajudam a ajustar automaticamente os parâmetros operacionais, promovendo uma queima mais completa e eficiente. Além disso, a análise preditiva pode antecipar falhas no maquinário, permitindo intervenções antes que os problemas se agravem.

Tecnologias como câmeras infravermelhas e sensores de temperatura sem contato permitem que você monitore o processo de queima em tempo real, garantindo que as condições ideais sejam mantidas.

Sistemas de controle de temperatura integrados com inteligência artificial podem ajustar automaticamente as entradas de combustão, resultando em uma eficiência térmica superior e na minimização do consumo de energia. Ao adotar essas inovações, sua operação se tornará mais sustentável e competitiva no mercado.

Visões Futuras: Inovações em Queima e Sustentabilidade

O futuro da queima em fornos a gás promete inovações que priorizam não apenas a eficiência, mas também a sustentabilidade. Técnicas avançadas estão sendo desenvolvidas para otimizar o consumo de energia e reduzir a emissão de poluentes, permitindo uma produção mais limpa e responsável.

Com o crescente foco em soluções ecológicas, a indústria está se adaptando a novos padrões que alinham desempenho e preservação ambiental.

O Papel da Sustentabilidade na Indústria

A sustentabilidade desempenha um papel fundamental na transformação da indústria de fornos a gás. Você deve considerar o impacto ambiental das operações de queima, buscando formas de minimizar a pegada de carbono e adoção de fontes de energia renovável.

Iniciativas como a implementação de gás natural com menor teor de carbono estão em ascensão, refletindo a crescente demanda por práticas mais ecológicas.

Tendências Tecnológicas no Controle de Queima

As tendências tecnológicas no controle de queima estão moldando o futuro dos fornos a gás. Ferramentas de monitoramento em tempo real e inteligência artificial já estão sendo usadas para otimizar a combustão e garantir eficiência energética.

Essas tecnologias ajudam a ajustar automaticamente as condições de operação, promovendo uma queima mais completa e reduzindo desperdícios, o que se traduz em economia e melhor qualidade do produto final.

Além disso, o uso de sensores avançados permite um controle preciso da mistura de combustível e ar, ajustando dinamicamente os parâmetros para condições de variabilidade na produção.

Estudos mostram que a automação e a integração de sistemas de controle podem resultar em uma redução de até 20% no consumo de gás, enquanto a qualidade dos produtos finais é significativamente aprimorada.

Você pode estar ciente de que essas inovações não somente incrementam a eficiência operacional, mas também alinham sua produção às necessidades de um mercado cada vez mais consciente ambientalmente.

Considerações Finais

A gestão adequada da queima, oxidação e redução em fornos a gás é fundamental para garantir a qualidade das peças utilitárias produzidas. Ao entender como esses processos interagem e afetam as propriedades do material, você pode tomar decisões mais informadas durante a produção.

Medidas como o monitoramento preciso da temperatura e a composição da atmosfera do forno são essenciais. Implementar controles rigorosos não apenas otimiza a eficiência do processo, mas também resulta em produtos finais mais duráveis e com melhor desempenho.

Levar em conta essas práticas refletirá diretamente na satisfação do cliente e na reputação da sua empresa no mercado. Leia mais em nosso blog.